GESTION GLOBALE DES FLUX D’AIR

POUR UNE PARFAITE COHÉRENCE DE SANITATION AÉRAULIQUE

Un ou plusieurs îlots d’air conditionné hygiénique dans un océan de pollutions aéroportées plus ou moins « sauvages » ne peuvent pas assurer les qualités sanitaires des produits agroalimentaires en sortie de fabrication. C’est pourquoi il est indispensable de mettre leur environnement en cohérence de sanitation aéraulique.

Nous mettons en œuvre des méthodes spécifiques et largement éprouvées en matière de gestion globale des flux d’air d’une zone ou de l’ensemble d’une unité de production. Ces méthodes relèvent du HACCP (Hazard Analysis Critical Control Point).

Identification des divers facteurs de contamination :

- l’air ambiant humide qui véhicule et favorise le développement de contaminants particulaires biochimiques,

- les matières à transformer qui peuvent être très porteuses de micro-organismes pathogènes,

- les machines en fonctionnement sur les lieux avec leurs pollutions inhérentes et celles provoquées par leur nettoyage et leur maintenance, ainsi que par les personnes qui effectuent ces opérations,

- les locaux dont la conformation architecturale et les matériaux peuvent poser des problèmes d’étanchéité, de rétention d’humidité, de zones mortes...

- les travailleurs qui ne connaissent pas ou ne respectent pas toutes les règles d’hygiène corporelle et vestimentaire.

Après avoir identifié l’ensemble des facteurs de contamination, Air Quality Process détermine leurs croisements additifs et interactifs ainsi que les pollutions multiples qu’ils génèrent.

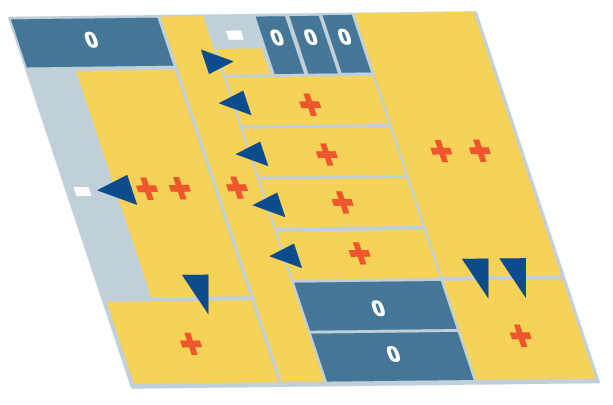

Classement des zones

Les changements d'états successifs des produits fabriqués et leurs cheminements permettent à Air Quality Process d'établir leurs différents degrés d'exposition et de sensibilité aux contaminations. Ceux-ci déterminent le classement des zones et des salles par ordre décroissant de dangerosité.

Organisation de la « marche en avant »

L’impératif majeur est d’éviter la remontée des contaminants d’une zone polluée vers une zone qui ne l’est pas, en respectant le sens de circulation des produits. Pour atteindre cet objectif Air Quality Process organise les transferts d’air des points les plus sensibles vers ceux qui le sont moins en mettant en œuvre :

- la surpression de l’air dans les salles les plus sensibles,

- la décompression vers les salles de moindre sensibilité,

- l’extraction d’air vicié aux endroits les plus pollués (laverie par exemple),

- le pilotage centralisé de toutes les composantes des flux d’air.

Schéma directeur et préconisations

A partir des résultats des investigations et de la définition des principes, notre bureau d'étude préconise :

- un schéma directeur spécifique de la gestion globale et hygiénique des flux d’air,

- des aménagements structurels de locaux : sas de protection, portes sectionnables, matériaux hydrophobes lisses, signalétique...

Air neuf et traité

En fonction de vos besoins, nous déterminons et fournissons les équipements :

- d’air neuf ultra propre destiné à la mise en surpression des locaux ainsi qu’aux renouvellements d’air nécessaires aux produits et aux personnes. Nous installons des centrales de traitement d’air dans les locaux les plus sensibles afin de réaliser une triple filtration : gravimétrique, opacimétrique, absolue terminale (HEPA). Ces centrales fonctionnent et s’entretiennent individuellement.

- de compléments : extracteurs, grilles de décompression...

- de contrôles : capteurs, sondes, régulations, automates.